12 Minute

O echipă de ingineri de la MIT a dezvoltat un aliaj de aluminiu imprimabil 3D care rezistă la temperaturi ridicate și atinge niveluri de rezistență de până la cinci ori mai mari decât aluminiul turnat convențional. Folosind machine learning pentru a ghida proiectarea aliajului și laser powder bed fusion (LPBF) pentru fabricarea probelor, cercetătorii au obținut un material cu o microstructură densă la scară nanometrică, cu potențial pentru aplicații în aerospace, industria auto și sisteme de răcire pentru centre de date.

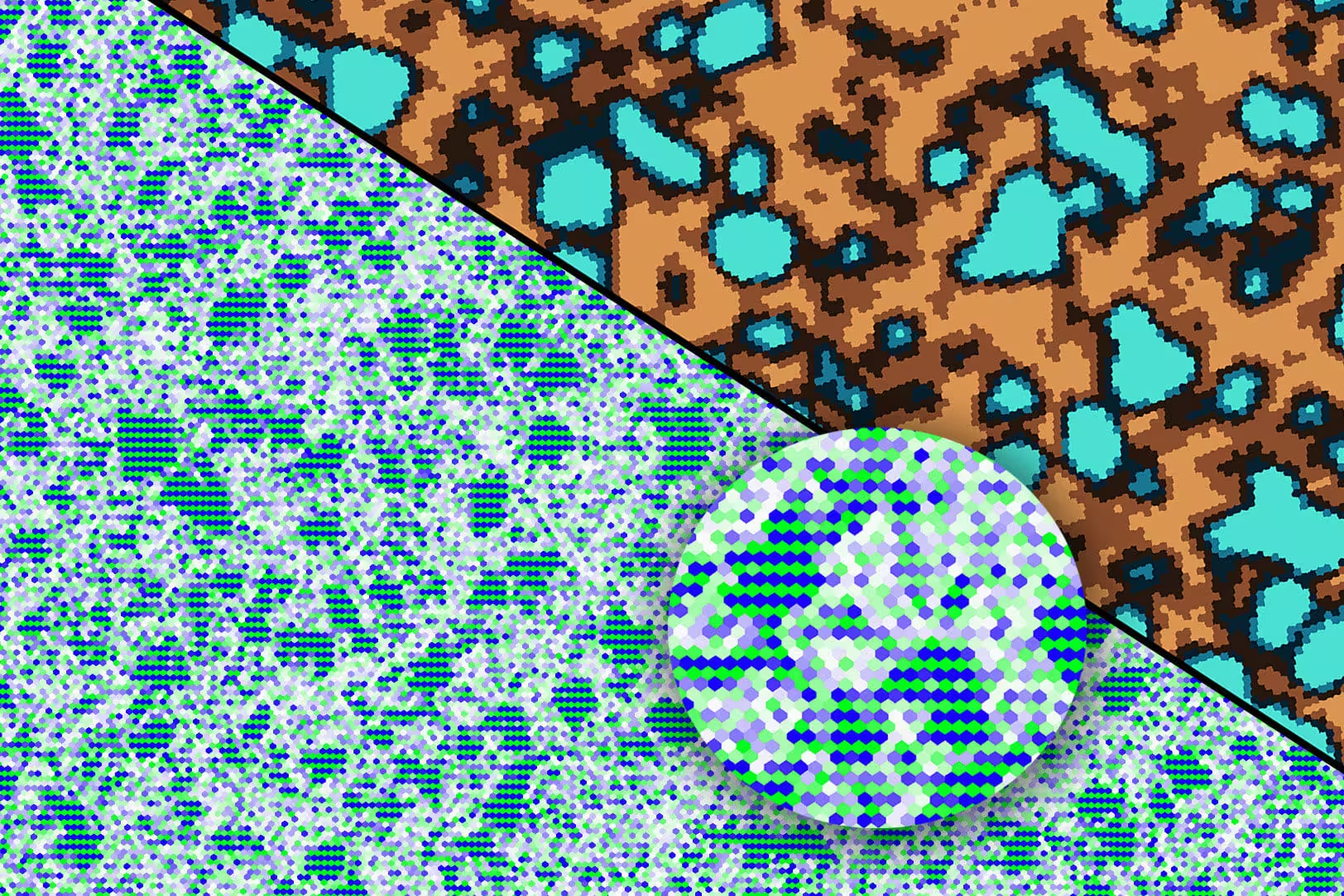

Un nou aliaj de aluminiu imprimat 3D este mai rezistent decât aluminiul tradițional, datorită unei rețete cheie care, în timpul imprimării, generează aluminiu (ilustrat în maro) cu precipitate la scară nanometrică (în albastru deschis). Precipitatele sunt dispuse în modele regulate la scară nanometrică (albastru și verde în insetul circular) care conferă aliajelor imprimate o rezistență excepțională.

How machine learning shortened a monumental search

Proiectarea unui aliaj cu performanțe ridicate implică, de obicei, explorarea unui număr imens de combinații de elemente și concentrații. În loc să simuleze peste un milion de amestecuri posibile, echipa de la MIT a folosit modele de machine learning țintite pentru a restrânge căutarea la doar 40 de compoziții candidate. Această reducere dramatică le-a permis să concentreze resursele experimentale și de imprimare asupra celor mai promițătoare rețete — economisind astfel timp și costuri semnificative în descoperirea de materiale.

Cercetătoarea postdoctorală Mohadeseh Taheri-Mousavi (acum la Carnegie Mellon University) a condus proiectul după ce a participat la un curs de proiectare a materialelor la MIT. Exercițiul din curs a arătat deja cât de importante sunt caracteristicile microscopice — în special precipitatele mici și dens ambalate — pentru consolidarea aluminiului. Totuși, simulările tradiționale întâmpinau dificultăți în a prezice ce combinații de elemente de aliere vor produce microstructura nanometrică necesară. Machine learning a detectat relații non-liniare între proprietățile elementelor și a orientat cercetătorii către o compoziție prevăzută a genera o fracțiune volumică ridicată de precipitate mică în timpul solidificării rapide.

Why 3D printing makes the difference: rapid cooling and microstructure control

Alegerea metodei de fabricație a fost crucială. În turnarea convențională, aluminiul topit se răcește relativ lent și precipitatele au timp să crească. Precipitatele mai mari sunt corelate cu o rezistență mecanică mai mică. Manufactura aditivă — în special laser powder bed fusion (LPBF) — topește straturi subțiri de pulbere cu un laser, generând o răcire și o solidificare extrem de rapide. Această înghețare rapidă „blochează” o structură fină a precipitatelor și previne coarsening-ul, permițând caracteristicilor proiectate la scară nanometrică să supraviețuiască.

John Hart, șeful Departamentului de Inginerie Mecanică de la MIT, a subliniat că profilul termic unic al LPBF deschide noi posibilități pentru proiectarea aliajelor: topirea și solidificarea strat-cu-strat induse de laser produc microstructuri greu sau imposibil de obținut prin turnare. Echipa a valorificat această capacitate: machine learning a recomandat compoziții optimizate pentru ratele de răcire specifice LPBF, iar procesul de imprimare a livrat microstructura prezisă. Controlul termic fin și repetabilitatea ciclurilor termice în LPBF permit optimizarea microstructurii la o scară care înainte era accesibilă doar prin tratamente de suprafață sau procese speciale.

From simulation to printed sample: testing a new printable alloy

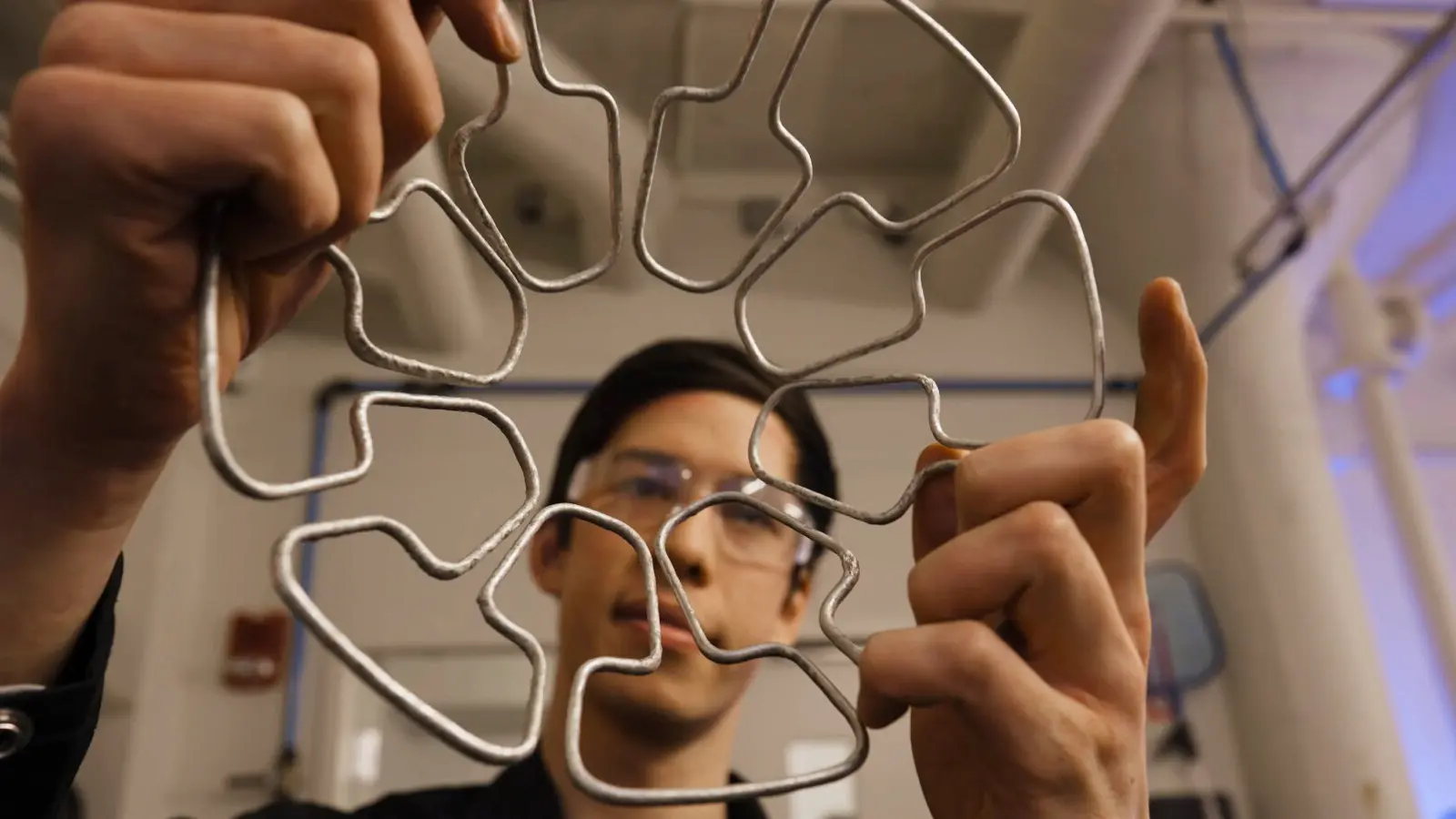

După ce algoritmul a identificat un candidat de top, echipa a comandat pulbere formulată cu aluminiu plus cinci alte elemente și a trimis-o colaboratorilor din Germania care operau un sistem LPBF. Probe imprimate s-au întors la MIT pentru testări mecanice și imagistică microscopică. Testele au confirmat predicțiile: aliajul imprimat era de aproximativ cinci ori mai rezistent decât un aliaj turnat comparabil și aproximativ 50% mai rezistent decât aliajele produse prin proiectare condusă de simulări convenționale.

Analize microstructurale detaliate au arătat o fracțiune volumică mult mai mare de precipitate foarte mici, stabile până la aproximativ 400 °C — o temperatură ridicată pentru materialele pe bază de aluminiu. Acea stabilitate termică, combinată cu câștigurile de rezistență, sugerează cazuri de utilizare practice în care atât economisirea greutății, cât și rezistența la căldură sunt esențiale. În plus, micrografiile arată o distribuție regulată a precipitatelor la scară nanometrică, indicând un control fin al nucleației și creșterii în timpul solidificării rapide specifice LPBF.

Potential applications: lighter engines, cooler data centers, and beyond

Echipa își imaginează înlocuirea unor materiale mai grele și mai scumpe în aplicații solicitante. De exemplu, paletele ventilatoarelor din motoarele cu reacție sunt adesea turnate din titan — un metal care poate fi cu peste 50% mai greu și de până la un ordin de mărime mai scump decât aluminiul. Dacă anumite componente ar putea fi realizate dintr-un aliaj imprimabil mai ușor, care să îndeplinească cerințele de performanță și temperatură, sectoarele de transport și aerospațial ar putea înregistra economii semnificative de combustibil și costuri.

Alte utilizări posibile includ pompe avansate pentru vid, piese auto de înaltă performanță și componente pentru management termic în centre de date. Pentru sisteme de răcire ale centrelor de date, un aliaj cu conductivitate termică bună și stabilitate la temperaturi ridicate poate permite soluții mai eficiente. Deoarece fabricația aditivă permite geometrii complexe și proiecte eficiente din punct de vedere al materialului, proiectanții pot combina optimizarea topologică cu proprietățile mecanice ale noului aliaj pentru a crea componente mai ușoare și mai rezistente decât alternativele actuale.

Aplicarea optimizării topologice, a designului pentru manufacturabilitate și a unor strategii de consolidare a componentelor poate reduce numărul de asamblări, mărind fiabilitatea și reducând costurile de întreținere. Astfel, aliajele de aluminiu imprimabile 3D pot influența proiectarea de ansambluri pentru industrie și transport.

Scientific context: precipitates, microstructures, and alloy design

Aliajele își câștigă rezistența datorită inhomogenităților microscopice numite precipitate — regiuni foarte mici cu compoziție diferită care împiedică mișcarea dislocațiilor (defecte în rețeaua cristalină care mediatizează deformarea plastică). Cu cât aceste precipitate sunt mai fine și mai dens distribuite, cu atât blochează mai eficient mișcarea dislocațiilor și cu atât crește rezistența materialului.

Machine learning a ajutat cercetătorii să identifice ce elemente de aliere și ce concentrații ar favoriza formarea multor precipitate mici în condiții de solidificare rapidă. Echipa a validat aceste predicții experimental: materialul imprimat a prezentat o aranjare regulată a precipitatelor la scară nanometrică, care s-a potrivit cu așteptările modelate. Această interacțiune între informatică materialelor și fabricație aditivă reprezintă o abordare modernă în ingineria aliajelor, în care datele, modelarea și procesele de fabricație sunt corelate pentru a atinge proprietăți specifice.

Contextul științific include noțiuni despre cinetica precipitațiilor, termodinamica fazelor și controlul nucleației în medii de răcire extrem de rapide. Prin ajustarea compoziției chimice și prin selectarea parametrilor de proces LPBF (putearea laserului, viteza de scanare, pasul straturilor), cercetătorii pot regla rata de răcire și gradientul termic, influențând astfel dimensiunea, densitatea și stabilitatea precipitatelor.

Research details and collaborators

Studiul apare în revista Advanced Materials și enumeră coautori de la MIT, inclusiv Michael Xu, Clay Houser, Shaolou Wei, James LeBeau și Greg Olson; colaboratorii Florian Hengsbach și Mirko Schaper provin de la Universitatea Paderborn din Germania; Zhaoxuan Ge și Benjamin Glaser sunt afiliați la Carnegie Mellon University. Proiectul reunește expertiză în proiectare computațională a materialelor, laser powder bed fusion și caracterizare microstructurală.

Pe lângă testele de tracțiune, echipa a evaluat stabilitatea microstructurii la temperaturi înalte. Distribuția precipitatelor a rămas stabilă până la aproximativ 400 °C — sugerând potențial pentru aplicații la temperaturi superioare față de multe aliaje convenționale pe bază de aluminiu. Aceste teste includ cicluri termice, analize prin microscopie electronică și difracție pentru a confirma fazele prezente și rezistența la creșterea sau dizolvarea precipitatelor la temperaturi operaționale ridicate.

Expert Insight

Dr. Elena Morris, un inginer de materiale care a lucrat la proiecte de fabricație aditivă pentru aerospațial (expert fictiv pentru context), explică: “Această lucrare exemplifică modul în care abordările bazate pe date pot accelera descoperirea de materiale. Machine learning este un filtru puternic — ajută la concentrarea experimentelor pe candidați realiști. Cuplarea acestui lucru cu LPBF, care oferă rate rapide de răcire, permite realizarea unor microstructuri care anterior erau inaccesibile. Pentru componente aerospațiale unde greutatea și toleranța la temperatură sunt critice, beneficiile pot fi revoluționare.”

Dr. Morris adaugă și o notă practică: “Calificarea și certificarea pentru componente de zbor necesită timp. Totuși, faptul că există un aluminiu imprimabil care se apropie de rezistența superaliajelor turnate ar putea modifica compromisurile de proiectare pe care inginerii le fac azi.”

Next steps: optimization and broader material ecosystems

Cercetătorii spun că aplică același flux de lucru bazat pe machine learning pentru a ajusta alte proprietăți — rezistența la coroziune, durata la oboseală și fabricabilitatea — și pentru a explora sisteme de aliaje înrudite. Optimizarea este multi-obiectivă: îmbunătățirea rezistenței singurei proprietăți poate fi insuficientă pentru o aplicație dacă performanța la oboseală sau rezistența la oxidare sunt compromise. Machine learning poate identifica compromisuri și compoziții Pareto-optime mai eficient decât simulările exhaustive.

În plus, scalarea părților imprimate de la probe de laborator la componente de dimensiuni reale va necesita un studiu atent al parametrilor de proces, tensiunilor reziduale și tehnicilor de post-procesare, precum tratamente termice sau presare izostatică la cald. Fiecare etapă poate afecta dimensiunea și distribuția precipitatelor, motiv pentru care echipa pune accent pe controlul integrat proces-structură-proprietate atunci când trece de la probele de cercetare la părți utilizabile în industrie.

Implications for industry and sustainability

Înlocuirea materialelor mai grele cu un aluminiu imprimabil, mai ușor și mai ieftin are atât implicații economice, cât și de mediu. Mai puțină masă în aeronave sau autovehicule poate reduce consumul de combustibil, scădea emisiile și reduce costurile operaționale. Fabricația aditivă reduce, de asemenea, risipa de material comparativ cu metodele subtractive și permite consolidarea mai eficientă a componentelor — înlocuind asamblări cu piese imprimate unice și optimizate.

Totuși, adoptarea depinde de reproductibilitate, pregătirea lanțului de aprovizionare pentru pulberi specializate și standardele de calificare. Studiul MIT demonstrează că proiectarea aliajelor condusă de algoritmi, combinată cu LPBF, poate produce materiale candidate promițătoare; transformarea promisiunii în componente implementate în industria reală va necesita colaborare susținută între mediul academic, industrie și organismele de reglementare.

Where this research fits in the broader materials revolution

Informatica materialelor — integrarea machine learning-ului cu modele bazate pe fizică și experimente de tip high-throughput — accelerează ritmul în care materiale noi trec de la concept la probă și la produs. Acest aluminiu imprimabil este un exemplu clar: în loc de încercare-și-eroare sau căutări exhaustive, echipa a folosit prioritizarea bazată pe date pentru a ajunge la un rezultat care a depășit proiectarea tradițională condusă de simulări. Pe măsură ce instrumentele computaționale, tehnologiile de proces și metodele de caracterizare se maturizează, ne putem aștepta la apariția mai multor aliaje proiectate special pentru fabricația aditivă.

Impactul pe termen lung include dezvoltarea de ecosisteme de materiale care sunt optimizate pentru procese specifice de imprimare, creșterea interoperabilității între instrumentele de proiectare și echipamentele de producție și o mai bună integrare a datelor de proces cu modelele predictive. Acest flux de lucru poate reduce timpul de dezvoltare a materialelor și poate permite inginerilor să exploreze noi arhitecturi de componentă care anterior erau impracticabile din punct de vedere al materialului.

Further reading and credits

Cercetarea este documentată în Advanced Materials și include contribuții de la MIT, Universitatea Paderborn și Carnegie Mellon University. Pentru cititorii tehnici, lucrarea oferă detalii despre abordarea de machine learning, selecția compozițiilor, parametrii LPBF și analizele microstructurale. Materialele suplimentare și datele experimentale pot oferi informații utile pentru replicare, pentru analiza parametrilor de proces și pentru continuarea cercetărilor în domeniul aliajelor imprimabile 3D.

Sursa: scitechdaily

Lasă un Comentariu